1.ISI KANDUNG

1.1 SEJARAH PENYEJUKAN (HISTORY OF REFRIGERATION)

Sistem penyejukan dan penyaman udara adalah satu sistem yang sangat penting kepada manusia pada masa kini. Terdapat berbagai-bagai jenis dan model direka untuk memenuhi permintaan pengguna. Seawal kehidupan manusia, manusia mengenali bahawa bahan sejuk adalah suatu medium yang sesuai digunakan untuk memindahkan haba. Oleh itu salji dan ais adalah diperlukan untuk tujuan pemindahan haba tersebut. Salji digunakan untuk menyimpan daging dan sebagainya supaya tahan lebih lama.

Orang China mempelajari bagaimana ketulan ais batu ini boleh menyegarkan minuman . Mereka memotong beberapa ketulan ais batu di dalam tasik semasa musim sejuk dan disimpan dan dijual dalam musim panas. Mengikut sejarah juga ,orang China adalah manusia yang pertama memperkenalkan minuman yang dicampurkan dengan ais dan ia menjadikan minuman lebih sejuk dan lebih sedap untuk di minum. Orang – orang Greek dan Roman mempergunakan hamba abdi untuk membawa salji dari pergunungan dan disimpan ditempat yang dikhaskan berbentuk seperti kun untuk tujuan menyejukan makanan.

Bagitu juga dikalangan penduduk Egypt mendapati bahawa air yang disimpan didalam tempayan yang diperbuat daripada tanah lebih sejuk daripada air yang disimpan ditempat lain. Tempayan yang berisi air tadi disimpan diatas bumbung disebelah matahari jatuh . Apabila malam, suhu bertukar menjadi sejuk . Ini menyebabkan suasana sekeliling bertukar menjadi lembab. Kelembapan akan mempengaruhi suhu air dan tempayan. Dalam masa yang sama proses “Evaporation” ( Pemeluwapan) berlaku dan menyebabkan air berubah sifat menjadi sejuk.

1.1.1 SEJARAH PEMBANGUNAN SISTEM PENYEJUKAN (REFRIGERATION)

Sejarah pembangunan sistem penyejukan bermula disekitar tahun 1626 dimana Francis Bacon adakah manusia pertama yang memikirkan bahawa sistem penyejukan adalah sangat penting untuk menyimpan makanan. Beliau telah membuat satu penyelidikan dengan menyimpan daging ayam didalam satu tempat khas yang diisi dengan salji.Belaiu telah mendapati bahawa daging ayam yang disimpan didalam tempat yang diisi dengan salji dapat mengawal pembiakan bakteria.

Selepas penemuan yang pertama oleh Francis Bacon pada tahun 1626 dengan menggunakan salji, pada tahun 1834 terciptalah reka bentuk mesin refrigeration yang pertama. Reka bentuk sistem penyejukan yang pertama ini telah ditemui selepas 208 tahun berlalu.Tujuh Belas tahun (17) kemudian, dalam tahun 1851 Dr. John Gorerie of Apalachicola dari Florida telah dianugerahkan sebagai pereka perubahan dan pembuatan ais, Unit buatan beliau digunakan di United States Marine Hospital di Apalachicola ,untuk tujuan perubatan.

Pada tahun ,1910 Sear Reback And Company telah berjaya mencipta Domestik Refrigerator yang pertama.Domestik Refrigerator ini mampu menghasilkan 25 pound ( 11-34 kg ) ais ,tetapi mesin ini hanya boleh digunakan dalam masa yang singkat sahaja.

J.L Larsen telah mengeluarkan peti sejuk yang pertama pada tahun 1913 yang dijalankan secara manual. Namun begitu penggunaannya tidak begitu meluas. Pada tahun 1918 sebuah syarikat yang terkenal Kalvinator Company telah berjaya menghasilkan peti sejuk yang pertama yang berkerja secara automatik . Ini membuka lembaran baru dalam menghasilkan produk peti sejuk. Bermula dari penemuan yang pertama inilah sehingga tahun 1920 sebanyak 200 buah peti sejuk telah berjaya dijual oleh syarikat tersebut. Pada tahun 1926 , peti sejuk yang pertama menggunakan seal hermatik compressor telah dikeluarkan . Peti sejuk yang menggunakan Seal Hermatik Compressor ini telah dikeluarkan oleh syarikat General Electric.Tidak lama kemudian Syarikat Elexrtolux pula memperkenalkan Automatic Absobtion Unit. Dalam jangka masa yang agak lama iaitu lebih kurang 300 tahun, maka wujudlah sebuah unit penyejukan yang mana sampai kehari ini ia digunakan dengan secara meluas. Suatu ketika dulu sistem penyejukan hanya digunakan oleh golongan atasan sahaja. Tapi masa kini, ia merupakan keperluan asas tidak kira golongan sederhana atau golongan atasan.

1.2 PENGENALAN KEPADA SISTEM PENYEJUKAN

Sistem penyejukkan didefnisikan sebagai proses pemindahan haba dari satu tempat yang tidak diperlukan kesatu tempat yang memerlukan. Haba yang tidak diperlukan pada suatu tempat, ruang ataupun bahan perlulah dipindahkan untuk menjadikan sesuatu tempat, ruang ataupun bahan menjadi sejuk atau nyaman. Proses ini dipanggil “refrigerated cordinarily (hukum penyejukan ) dimana haba akan dipindahkan dari tempat yang panas ketempat yang sejuk.

Refrigeration ditakrifkan sebagai satu proses menjadikan sesuatu itu sejuk. Manakala sejuk pula boleh ditakrifkan sebagai suatu keadaan tanpa haba. Oleh sebab itu, refrigeration ialah proses pemindahan atau pembuangan haba dari satu bahan samada pepejal , cecair, mahupun gas.

Haba ialah suatu bentuk tenaga yang tidak boleh dimusnahkan tetapi ia boleh dipindahkan dari satu tempat ke suatu tempat yang lain. Haba berpindah dari suhu yang tinggi kesuhu yang rendah. Haba dapat dipindahkan melalui tiga cara iaitu pengaliran, perolakan dan sinaran.

1.2.2 HABA

Haba ialah sejenis tenaga yang tidak dapat dibentuk atau dimusnahkan. Haba dapat diperolehi dengan menukarkansatu tenaga kepada satu tenaga yang lain. Haba boleh dibahagikankepada beberapa kelas, iaitu haba eletrik, haba mekanik, haba nukleus, haba suria dan haba kimia.

Contoh:

a. Tenaga elektrik ditukarkankepada tenaga mekanik atau tenaga sawat bagi menggerakkan ‘compressor’.

b. Tenaga suria boleh menjalankan sistem penyaman udara suria.

c. Tenaga mekanik boleh menjalankan sistem penyaman udara kendaraan. Haba berpindah dari satu tempat kesatu tempat atau dari satu bahan kesatu bahan lain melalui berbagai-bagai cara. Proses pemindahan haba berlaku dari suhu yang tinggi kesuhu yang rendah dan berhenti apabila suhu kedua-duanya seimbang.

Cara haba berpindah.

a) Pengaliran

b) Olakan.

c) Sinaran.

1.2.2.a Pengaliran

Haba berpindah dari satu benda atau bahan yang sama atau dua benda yang bersentuhan. Contohnya: Plat keluli lembut yang dipanaskan dengan menggunakan api kimpalan gas. Pada peringkat awalnya hanya tempat yang terkena api sahaja yang akan panas. Tetapi lama kelamaankeseluruh plat tersebut akan menjadi panas.

1.2.2.b Olakan

Olakan adalah pergerakan molekul-molekul apabila menyerab haba. Molikul-molikul yang dipanaskan akan mengembang dan lebih ringan daripada molikul sejuk. Apabila berkeadaan ringan molikul itu akan naik dan apabila berat, molikul itu akan tinggal dibawah. Olakan berlaku apabila cecir atau gas dipanaskan atau disejukan.

1.2.2.c Sinaran

Sinaran adalah proses pemindahan haba secara terus tanpa melalui perantaraan dari bahan bersuhu tinggi kepada bahan bersuhu rendah melalui ruang udara yang kosong. Contohnya : sinaran cahaya matahari yang memancarkan kebumi. Bahan-bahan yang terdedah kepada cahaya matahari akan menjadi panas. Adakalanya bahan yang terkena cahaya matahari ini akan terbakar.

1.2.3 Unit-unit ukuran haba.

a) Unit imperial, yang menggunakan sukatan unit haba British (‘BTU’)

b) Unit metrik, yang menggunakan sukatan dalam unit kalori dan joule.

1.2.3.1 Unit Haba British (British Thermal Unit)

Unit ini lebih dikenali dengan ‘BTU’. Berat dikira dalam sebutan paun dan suhu disukat dengan darjah Fahrenheit. Btu bermaksud jumlah kandungan haba yang diperlukan bagi menaikkan suhu 1 lb air pada 1°F.

1.2.3.2 Unit Metrik

Unit metrik terdiri dari dua ukuran, iaitu unit kalori dan unit joule. Dalam unit kalori, berat dikira dalam gram atau kilogram. Suhu pula disukat dalam darjah Centigrade. Gram kalori bermaksud 1 gram air memerlukan kandungan haba 1 gram-kalori untuk menaikkan suhu sebanyak 1°C. Berat unit joule dikira dalam gram atau kilogram. Suhu pula disukat dalam darjah centigrade. Kilojoule bermaksud 1 kilogram air memerlikan kandungan haba 4.187 KJ untuk menaikan suhu sebanyak 1°C.

PERSAMAAN :

746 WATT = 1 KUASA KUDA

1 K.K = 0.746 KILOWATT

1 Kw = 1.34 KUASA KUDA.

Pertukaran ‘Btu’ , Kalori dan Joule

1 ‘ Btu ’ = 252 kalori

1 ‘ Btu ‘ = 0.252 Kilokalori.

2. JENIS- JENIS AIR COND

SISTEM PENYAMANAN UDARA

JENIS-JENIS SISTEM PENYAMANAN UDARA

Terdapat berbagai-bagai jenis sistem penyamanan udara yang digunakan di negara kita, sama ada jenis domestik atau komersial . Bab ini diterangkan sistem penyamanan udara komersial dan domestik yang merupakan asas dalam teknologi sistem penyamanan udara.

Sistem penyamanan udara terbahagi kepada empat bahagian:

1. Sistem penyamanan udara unit tingkap ( Window unit )

2. Sistem penyamanan udara unit pisah ( Split unit )

3. Sistem penyamanan udara unit pisah berbilang ( Multi split unit )

4. Sistem penyamanan udara unit bungkus / kemas siap ( Package unit )

5. Sistem penyamanan udara unit komersial ( Perdagangan )

2.1. Sistem Penyamanan Udara Unit Tingkap

Unit tingkap atau bilik direka bentuk untuk penyamanan udara bagi sesebuah bilik. Keupayaan sesuatu unit bergantung pada luas bilik. Bilik yang luas memerlukan unit yang berkeupayaan tinggi jika dibandingkan dengan bilik yang kecil. Walau bagaimana pun jika sesebuah unit yang berkeupayaan tinggi hendak digunakan lebih daripada sebuah bilik, penyusunan bilik hendaklah ditetapkan supaya dapat mewujudkan pengaliran udara yang baik. Untuk mendapatkan keselesaan dan untuk memudahkan pengawalan suhu dicadangkan supaya sebuah bilik menggunakan sebuah unit tingkap yang bersesuaian dengan keupayaannya.

Kebaikan sistem penyamanan udara unit tingkap:

(i) Sebuah bilik menggunakan sebuah unit penyamanan udara yang mengawalsuhu secara berasingan.

(ii) Salur udara tidak diperlukan, ini dapat menjimatkan perbelanjaan yang

banyak.

(iii) Kerja-kerja pemaipan air tidak diperlukan.

(iv) Pemasangan adalah mudah tetapi pemasangan ini tidak boleh diubahubah

(kekal).

Keburukan sistem penyamanan udara unit tingkap:

(i) Memerlukan ruang tertentu pada sesebuah tingkap.

(ii) Kuantiti udara biasanya ditetapkan oleh pengeluar.

(iii) Selalunya unit ini dipasangkan didinding, kadang-kala dinding terpaksa

dipecahkan.

(iv) Sekiranya berlaku kerosakan, sukar untuk menurunkan unit tersebut kebawah berseorangan.

Bagaimanapun dewasa ini unit tingkap begitu popular digunakan di rumah-rumah dan di pejabat-pejabat yang mempunyai ruangan yang kecil

2.2. Penyamanan Udara Unit Terpisah

Unit terpisah (split unit) adalah sistem penyamanan udara yang berasingan unit penyejatan dan pemeluwapan. Unit ini terbahagi kepada dua bahagian iaitu unit dalam dan unit luar. Unit dalam terdiri daripada penyejat dan kipas penyejat. Unit luar pula terdiri daripada pemeluwap, pemaipan, kipas pemeluwap serta alat tambah lain yang dipasangkan setempat. Kedua-dua unit dalam dan luar dipasangkan berasingan. Unit dalam dipasangkan di dalam bilik yang hendak dinyamankan sementara unit luar dipasangkan di luar bilik.

Terdapat tiga jenis reka bentuk unit terpisah:

(i) Lekapan dinding.

(ii) Lekapan lantai.

(iii) Gantungan siling.

Ketiga-tiga reka bentuk unit terpisah ini semakin popular digunakan dewasa

ini kerana :

(i) Pemasangannya lebih mudah dan cepat.

(ii) Tidak perlu menebuk dinding atau tingkap untuk pemasangan, hanya

sekadar menebuk lubang bergaris pusat 5cm hingga 6cm.

(iii) Unit dalam tidak mengeluarkan bunyi bising semasa beroperasi.

Kedudukankedua-dua unit dalam dan unit luar boleh diubah-ubah

mengikut kehendak pengguna.

(v) Kadar penyejukan dan penyerapan haba lebih tinggi daripada unit tingkap.

Sungguhpun harga sistem penyamanan udara unit terpisah lebih tinggi daripada unit tingkap, sistem tersebut lebih digemari oleh para pengguna yang mementingkan konsep keselesaan, sunyi dan daya penyerapan haba yang baik.

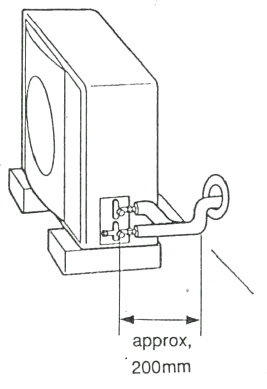

2.3. Pemaipan unit luar dan unit dalam

Untuk melengkapkan pemaipan unit luar dan unit dalam. Unit luar dan unit dalam dihubungkan melalui paip cecair dan paip gas kedua-dua unit. Untuk menyambungkannya, lubang bergaris pusat 5cm hingga 6cm diperlukan.

Pada amnya unit luar sudah dicaskan dengan bahan pendingin yang cukup untuk kitarannya. Oleh itu sistem tidak perlu dicas lagi semasa kerja-kerja pemasangan kecuali melakukan sedikit pembersihan (purging) pada unit dalam untuk menyambungkannya dengan unit luar. Berbanding dengan unit tingkap, pemasangan unit terpisah memerlukan masa yang agak panjang untuk menebuk dinding atau tingkap.

2.4. Penyamanan Udara Unit Terpisah Berbilang

Penyamanan udara unit terpisah berbilang (multi split unit) mempunyai satu unit luar dan beberapa unit dalam. Biasanya unit dalam yang digunakan ialah dua unit dan tidak melebihi tiga unit. Unit dalam yang digunakan boleh didapati daripada ketiga-tiga reka bentuk unit terpisah mengikut citarasa pengguna. Unit terpisah berbilang ini digunakan pada kediaman atau pejabat yang mempunyai bilik yang banyak. Unit terpisah berbilang mempunyai beberapa kebaikan walaupun harganya tinggi. Di samping itu ia lebih menguntungkan untuk jangka masa yang panjang.

2.5. Kebaikan unit terpisah berbilang

(i) Satu pemampat boleh digunakan untuk dua atau tiga penyejat.

(ii) Pemasangan lebih mudah jika dibandingkan dengan pemasangan unit tingkap.

(iii) Kos penggunaan kuasa elektrik lebih rendah Sistem pemaipan unit ini tidak jauh bezanva daripada unit terpisah kecuali unit luarnya disambungkan dengan dua atau tiga unit dalam . Unit Iuarnva pula mestilah berkeupayaan untuk memampat dan menyingkirkan haba dan dua atau tiga penyejat. Oleh itu, banyak alat tambah digunakan, seperti subakumulator, injap solenoid, pengatur tekanan rendah, pemindah haba,dan penerima.Tujuannya ialah untuk meninggikan keupayaan dan sebagai langkah keselamatan untuk menjaga unit tersebut

2.6. Basic Component Air Cond

1. Evaporator ( dipanggil juga Penyejat )

2. Condesor ( dipanggil juga Pemelupwapan )

3. Compressor

4. Capillary Tiub

3. GAS BAHAN PENDINGIN

TUJUAN:

Kertas penerangan ini menerangkan kepada pelatih-pelatih tentang bahan pendingin, sifat-sifat serta langkah-langkah keselamatan mengendalikan bahan pendingin.

PENERANGAN:

Haba disingkirkan dari sistem penyejukan oleh bahan pendingin. Setiap cecair yang mempunyai takat didih hampir dengan ttakat beku air boleh dijadikan bahan pendingin. Walau badaimanapun, bahan pendingin yang baik tidak semestinya mempunyai suhu takat didih yang rendah.

Bahan dingin yang baik mestilah mempunyai ciri-ciri sperti iaitu tidak beracun, tidak mudah meletup dan tidak kakis kepada komponen. Selain itu, kualitikualiti lain seperti kesan-kesan bahan pendingin pada haba dan suhu, isipadu dan ketumpatan, tekanan, sifat-sifat kimia dan fizikal bahan pendingin mestilah diambilkira juga.

3.1. Sifat-Sifat Bahan Pendingin Yang Baik

Fungsi bahan pendingin ialah untuk menyerap haba. Cecair bahan pendingin yang berada di penyejat akan bertukar menjadi gas dan menyingkirkan haba ini di peluwap. Di pemeluwap,gas bahan pendingin bertukar menjadi cecair. Bahan pendingin yang baik mestilah mempunyai sifat-sifat seperti berikut:

a) Kesan pada haba dan suhu;

- Haba pendam pewapan bahan pendingin mestilah tinggi. Ini membolehkan kuantiti bahan pendingin yang sedikit menyerap haba dengan banyak.

- Takat beku bahan pendingin mestilah rendah daripada suhu yang terdapat dimana-mana bahagian dalam sistem itu. Jika ini tidak diambil kira, bahan pendingin mungkin membeku di penyejat dan menyebabkan sistem tidak dapat bekerja dengan sempurna.

b) Ketumpatan isipadu bahan pendingin;

- Ketumpatan bahan pendingin hendahlah tinggi. Saluran cecair yang kecil boleh digunakan.

- Isipadu wap bahan pendingin mestilah sekecil mungkin. Inimembolehkan penggunaan saluran sedutan dan singkiran yang kecil. Hal ini dapat menjimatkan perbelanjaan ke atas komponenkomponen.

c) Kesan tekanan kepada bahan pendingin;

- Perbezaan tekanan bahan pendingin pada bahagian tinggi dan rendah seboleh-bolehnya hendaklah rendah.

- Apabila tekanan pemeluwap rendah, alat-alat yang ringin dapat di gunakan dan kebocoran dapat dielakan.

- Mestilah tahan pada suhu dan tekanan operasi yang terdapat pada sistem tanpa berubah sifatnya.

- Tidak mudah terbakar dan meletup, sama ada dalam bentuk gas atau cecair semasa bercampur dengan minyak.

- Tidak berkarat dan tidak bertindakbalas terhadap alat-alat sistem.

- Tidak beracun dan memberi kesan sampingan kepada hidup-hidupan separti manusia, tumbuhan dan binatang.

1. Tidak mudah terbakar.

2. Boleh larut dengan minyak supaya pelinciranberkesan.

3. Tidak berbahaya apbila yindak balas dengan minyak walaupun

dengan kehadiran kelembapan.

4. Mempunyai rintangan tinggi pada elektrik. Ini untuk mengelakkan

pengaliran arus elektrik pada sistem.

f) Mengenal bahan pendingin dengan nombor

Bahan pendingin dapat dikenali melalui nombor. Biasanya, nombor ini bermula dengan R, bermaksud bahan pendingin. Bahan dingin yang biasa digunakan dalam sistem penyejukan dan penyaman udara R-11, R12, R-22, R- 500, R-502, R-503, R504, R-717.

g) Kumpulan bahan pendingin;

Bahan pendingin terbahagi kepada tiga kumpulan:

• Kumpulan pertama – yang paling selamat digunakan

• Kumpulan kedua - beracun dan sesetengahnya mudah terbakar.

• Kumpulan ketiga - mudah terbakar.

3.2. Bahan Pendingin Kelas Pertama

a) R-11 Trikloromono Florometana CCI3F

b) R-12 Diklorodiflorometana CCI2F2

c) R-22 Monoflorodiflorometena CHCIF2

d) R-500 73.8% R-12 dan 26.2% R-152a CCI2F2/ CH3CHF2

e) R-502 48.8% dan 51.2% R-115 CHIF2/ CCIF2CF3

f) R-503 41.1% R-23 dan 59.9% R-13 CHF3/ CCIF3

g) R-504 48.2% R-32 dan 51.8% R-115 CH2 F2/ CF3 CCIF2

h) R-774 Karbon Dioksida CO2

Bahan dingin yang biasa dan banyak digunakan dalam sistem penyejukan dan penyamanan udara ialah R-12, R-22, R-11 dan R-502. Oleh itu, kertas penerangan ini hanya memberikan penerangan tentang sifat-sifat bahan pendingin yang biasa digunakan sahaja.

a) R-12 Diklorodiflorometana CCI2F2

R-12 ialah bahan pendingin yang paling biasa digunakan. Sifat-sifat ialah tidak berbau, tidak berwarna dan mempunyai takat didih yang rendah iaitu –29.7°C pada tekanan atmosfera. Ini juga tidak berracun, tidak mengakis, tidak mengganggu keselesaan (irritating) dan tidak mudah terbakar. Bahan dingin ini stabil pada suhu yang tinggi sehingga 550°C. Suhu ini sangat sesuai untuk suhu operasi semua bahan mekanisme penyejukan dan pelinciran.

Walaupun R-12 mempunyai haba pendam yang agak endah tetapi ia sesuai juga digunakan pada sistem penyejukan yang kecil, biasanya R-12 digunakan pada pemampat salingan putar dan empar.

Tekanan R-12 pada suhu -15°C ialah 0.830 kg/cm3 dan pada suhu 30°C ialah 6.56 kg/cm3. Haba pendam suhu -15°C ialah 159 J/g.

Kebocoran R-12 boleh dikesan dengan menggunakan beberapa alat seperti lampu halida, pengesan elektronik dan buih sabun.

Kandungan kelembapan R-12 sangat kritikal berbanding dengan R-22 dan R-502. Larut dalam minyak hingga ke suhu -68°C bagi membolehkan melalui penyejat. Bahan dingin R-12 akan terasing daripada minyak pada suhu -68°C ke bawah. Oleh kerana suhu pendingin R-12 lebih berat, minyak akan terapung di atasnya.

Sekarang terdapat bahan pendingin yang baru. Genetron 12/31 yang boleh digunakan sebagai pengganti R-12 dan R-31. Nama kimia R-31 ialah monoklorometana florometana. Kandungan kimianya ialah CCI2 F2 78% dan CH2CIF 22%. Haba pendam pewapan dan tekanan bahagian tingginya agak tinggi sedikit daripada R-12. Suhu kritikalnya ialah 1180 C

b) R-22 Monoklorodiflorometana CHCIF2

R-22 biasa digunakan pada sistem penyejukan yang memerlukan suhu penyejat yang rendah. Satu contoh ialah unit penyejukan pantas (fast freezing), diman suhu boleh mencapai –290 C ke –400C. Unit ini boleh digunakan juga pada sistem penyamanan uadar dan peti sejuk rumah. Pemampat-pemampat yang biasa digunakan bersama R-22 ialah pemampat salingan dan empar. Untuk mendapatkan suhu rendah (-400C) apabila menggunakan R-22, sistem tersebut mestilah beroperasi diatas paras tekanan atmosfera dan tidak di bawah tekanan tesebut.

Oleh kerana R-22 bercampur dengan air, bahan pengering dalam kuantiti yang banyak diperlukan untuk mengeringkannya. R-22 juga larut dalam minyak hingga suhu yang rendah iaitu -90C. Walau bagaimanapun, R-22 masih kekal berkeadaan bendalir untuk mengalir ke saluran sedutan hingga suhu -400C. Hal ini demikian kerana minyak lebih ringan daripada bahan pendinginpada suhu ini (-400C) dan ini menyebabkannya terapung. Kebocoran R-22 dapat dikesan dengan menggunakan alat-alat seperti pengesan kebocoran elektronik, buh sabun dan lampu halida.

c) R-11 Trikloromonoflorometana CCI3F

R-11 biasanya digunakan sebagai bahan pencuci untuk mencuci bahagian dalam pemampat kecil semasa membaik pulih sistem. R-11 digunakan pada sistem yang pemampatnya telah terbakar atau sistem yang telah terbakar atau sistem yang dimasuki kelembapan. Membuang kelembapan dengan memasukkan R-11 boleh memendekkan masa pengvaksi. R-11 adalah satu bahan pencuci yang paling baik untuk proses diatas. Bahan pendingin ini juga boleh digunakan pada sistem besar empar.

R-11 mempunyai tekana rendah 609.6 mmHg pada suhu -150C dan tekanan tinggi

1.28 kg/cm2 mutlak pada suhu 30 0C. Haba pendamnya ialah 196 J/g pada suhu -

150C. Suhu takat didih pada tekanan atmosfera ialah 23.70C.

Kebocoran R-11 dapat dikesan dengan menggunakan lampu halida, pengesan

kebocoran elektronik dan buih sabun.

d) Campuran azeotropik

Bahan pendingin Azeotropik ialah campuran cecair bahan pendingin didih

maksimum dan minimum. Walau bagaimanapun campuran ini dianggap sebagai

satu jenis bahan pendingin.

Campuran Azeotropik biasa digunakan bersama pemampat salingan.

e) R-502 (R-22+ R-115) CHCIF2CF3

Bahan pendingin R-502 ialah campuran 48.8% R-22 dan 51.2% R-115. R-502

tidak mudah terbakar, berkarat atau beracun. Sesuai untuk sistem sederhana dan

rendah yang bersuhu diantara –180C hingga –510C.

Kegunaan R-502 pada sistem sederhana dan suhu rendah seperti:

1. peyimpan aiskrim.

2. Tempat papar makanan sejuk beku.

3. Tempat simpanan sejuk beku.

4. Loji pemprosessan makanan sejuk beku

5. Digunakan dengan pemampat salingan.

Sifat-sifat R-502 :

1. Titik didihnya ialah –460C pada tekanan atmosfera.

Tekanan tinggi ialah 12.31 kg/cm2 pada suhu 300 C. Tekanan penyejatnya

ialah 2.53 kg/cm2 pada suhu –150C. Haba pendamnya pada suhu –

29.120C ialah 168.9 J/g.

Kebaikkan menggunakan R-502:

1. Tekanan dan suhu pemeluwapnya rendah dan ini memanjangkan hayat

injap pemampat dan bahagian-bahagian yang lain.

2. Kelikatan minyaknya yang tinggi membolehkan pelinciran lebih mudah

pada suhu pemeluwap yang rendah. Kebocoran dapat dikesan dengan

menggunakan pengesan elektronik, buih sabun dan lampu halida.

3.3. Bahan Pendingin Kumpulan KeduaBahan pendingin kumpulan ini bersifat toksik, agak mudah tebakar dan mengganggu

keselesaan manusia jika tersedut. Diantara bahan pendingin kumpulan ini

termasuklah:

a) R-40 metil klorida CH3CI

b) R-160 etil klorida C2H5CI

c) R-611 metil formata C2H4O2

d) R-717 ammonia NH3

e) R-764 sulfur dioksida SO2

f) R-1130 dikloroetilena C2H2CI2

3.4. Bahan Pendingin Kumpulam KetigaBahan pendingin ini mudah terbakar apabila bercampur dengan udara dan tidak

digunakan lagi. Bahan pendingin kumpulan ini adalah seperti berikut:

a) R-290 propana C3H3

b) R-600 butana C4H10

c) R-170 etana C2H6

Kod Warna Bagi Selinder Bahan Pendingin

No Bahan Pendingin Kod Warna Selinder

R11 Jingga

R12 Putih

R134a Biru Muda

R22 Hujau

R404 Oren

Gambarajah sebanar / click untuk membesarkan gambar

Jadual dibawah menunjukkan kegunaan bahan pendingin. Sejenis bahan pendingin

dapat digunakan untuk beberapa kegunaan. Sebahagian daripadajenis bahan pendingin

hanya disyorkan untuk beberapa jenis pemampat.

Biasanya sesuatu sistem bahan pendingin ditentukan oleh pembuatnya. Perkaraperkara

a. Takat didih bahan dingin. Ini adalah untuk menentukan keupayaan sistem

pendingin tersebut.

b. Isipadu wap bahan pendingin yang dianjakkan untuk memperoleh penyejukan

yang diperlukan.

c. Haba pendamnya.

d. Suhu pengendalianyang diperlukan.

e. Saiz alat kelengkapan.

Jadual dibawah menunjukkan kegunaan bahan pendingin mengikut kesesuaian

pemampat;

Bahan Pendingin Jenis Pemampat

R-11 Empar

R-12 Salingan,empar,putar

R-22 Salingan.empar

R-134a Salingan

Walaupun kebanyakan bahan pendingin yang digunakan masa sekarang boleh

dikatakan tidak merbahaya, namun begitu langkah-langkah keselamatan perludiambilkira semasa menggunakan. Langkah-langkah keselamatan yang perlu diikuti

adalh seperti berikut:

a. Apabila berlaku kebocoran, tentukan bilik cukup pengalihudaraan sebelum

membaikinya. Periksa tekanan dengan memasang tolok.b. Periksa jenis bahan pendingin sebelum mengecas untuk mengelakkan bahan

pendingin bercampuran. Jika bahan pendingin adalah dari jenis florokarbon,

jauhkan dari api. Ini adalah untuk mengelakkan daripada menjadi gas beracun

apabila bertemu dengan api.

c. Gunakan pelindung mata dan sarung tangan semasa mengecas. Ini untuk

mengelakkan mata, kulit dan tangan terkena bahan pendingin dan juga

mengelakkan kecederaan.

d. Mengecas mestilah dilakukan dibahagian tekanan rendah dalam bentuk wap bahan

dingin sahaja. Mengecas dengan cecair boleh merosakkan pemampat dan unitboleh meletup.

e. Cecair bahan pendingin boleh membekukan kulit dan mengakibatkan “frost bite”.

Jika ini berlaku, basuh bahagian yang terkena bahan pendingin denga segera.

f. Kemalangan dengan bahan pendingin hendaklah dirawat dengan doktor.

g. Jangan mengisi bahan pendingin kedalam selinder servis sehingga penuh. Jika ini

dilakukan tekanan hidrostatik dalam selinder akan menyebabkan selinder meletup.

h. Simpan selinder bahan pendingin ditempat yang sejuk dan kering. Jangan

menggunakan selinder bahan pendingin sebagai roda (mengolekkannya).

i. Minyak yang terdapat dalam pemampat akan menjadi asid apabila pemampat

terbakar. Jangan disentuh minyak ini dengan tangan.j. Kebanyakan bahan pendingin adalah lebih berat dari udara. Bahan ini pula boleh

bercampur dengan udara di dalam bilik jika berlaku sebarang kebocoran. Hal ini

boleh menyebabkan seseorang itu sesak nafas sekiranya tersedut udara yang

bercampur dengan bahan pendingin. Pastikan banyak pengalihudaran.

3.5. Selinder Bahan Pendingin

Terdapat tiga jenis selinder bahan pendingin:

a. selinder penyimpanb. selinder servis.

c. Selinder buangan (guna-buang)

Selinder bahan pendingin dibuat daripada keluli aluminium. Selinder yang besar

mempunyai palam lebur untuk keselamatan apabila berlaku lebihan tekanan atauterlampau panas.

a. Selinder penyimpan:

Biasanya,45kg ke 68kg bahan pendingin terkandung dalam selinder penyimpan.Selinder ini lebih murah daripada selinder buangan.

dan satu lagi untuk cecair. Kita boleh memindahkan bahan pendingin dari selinder

penyimpan ke selinder servis dengan membuka injap yang mengeluarkan cecair.

Ini memudahkan kerja mengecas. Kerja memindahkan bahan pendingin ini hendaklah berhati-hati.

Perhatikan agar bahan pendingin diisi ke dalam selinder tidak terlalu penuh.

Gunakan lat penimbang.

Selinder servis biasanya mengandungi sebanyak 2 kg ke 11kg bahan pendingin.

Ini memudahkan seseorng juruteknik membuat servis. Injap selinder ini dipasang

dengan kembang 6mm (male flare). Kandungan bahan pendingin diisi daripada

selinder penyimpan.

c. Selinder buangan

Kebanyakan bahan pendingin yang biasa digunakan terdapat dalam kuantiti yangkecil iaitu dari beberapa gram ke 14kg seperti selinder buangan.

A – Selinder penyimpan Gambarajah selinder

B – Selinder servisC – Selinder buangan

3.6. BAHAN PENDINGIN KEDUA

Bahan pendingin kedua ialah cecair dari sistem penyejukan yang menyerap habasetelah disejukan oleh penyejat. Bahan pendingin kedua ini akan mengalami

perubahan suhu apabila ia menyerap haba dan haba ini akan diserap di penyejat.

Bahan pendingin kedua yang biasa digunakan ialah air, brin kalsium klorida,brin

natrium klorida,etilena dan propilena glisol, metanol ( metil alkohol) dan gliserin.

1. Air sebagai bahan pendingin

Air digunakan sebagai bahan pendingin kedua dan biasanya digunakan dalamsistem penyamanan udara yang besar dan industri memproses bahan yang

memerlukan keadaan suhu yang sentiasa melebihi suhu beku. Air juga digunakan

pada sistem penyejukan jet stim.

Pada paras tekanan etmosfera, air mendidih pada 1000C. Satu kilogarm menyerap

haba sebanyak 2260 kJ semasa menukarkan cecair ke wap pada 1000C. Biasanya

kadar suhu semasa menggunakan air sebagai bahan pendingin ialah 70C ke atas.

Air menyerap haba dengan banyaknya semasa menukarkan cecair ke wap. Apabilaair bertukar menjai wap pada 7800 mikron, ia akan menghasilkan suhu 70C.

Oleh kerana air tidak boleh digunakan jika suhunya dibawah 00C, larutan brin

digunakan.

2. Brin sebagai bahan pendingin

Brin biasanya digunakan bersama-sama dengan sistem penyejukan gas ammoniaatau sistem penyerapan yang besar. Briin bahan pendingin kedua terdiri daripada

kalsium klorida (CaCI2) atau natrium klorida (NaCI) yang bercampur dengan air.

Suhu yang rendah daripada 00C digunakan untuk membekukan aus atau

penyejukan.

3.7. Sifat-sifat brin yang baik

a. Harganya murah dan mudah didapati.

b. Berkeadaan stabil dan tidak berubah warna atau mutunya.c. Tidak mudah terbakar.

d. Tidak berbau busuk, tidak berasa pahit tidak toksik.

e. Tidak terkakis.

f. Titik beku mestilah kecil, supaya saluran paip tidak mudah rosak atau

membahayakan sistem.

g. Kadar kelekatannya pada paip-paip saluran mestilah rendah supaya pam yang

kecil dapat digunakan.

h. Haba bandingan mestilah tinggi kerana ini membolehkan penyerapan haba yang

banyak dengan kualiti brin yang sedikit. Paip-paip yang kecil boleh digunakan.

Kadar kakis bagi brin: Kadar kakis bagi brin bergantung kepada kepekatannya. Jika

kepekatan brin bertambah, kadar kakis adalah kurang dan apabila kepekatannyadikurangkan, kadar kakisnya adalah tinggi. Satu cara untuk mengekalkan mutu brin

ialah dengan menutup seluruh saluran supaya udara dari luar tidak dapat masuk ke

dalam sistem. Kadar kakis dapat juga dikurangkan dengan mencampurkan ubat khas

dengan brin tersebut. Ubat khas yang dicampurkan mestilah mengikut kadar brin

yang digunakan. Misalnya 100 liter brin kadar campurannya ialah dikloromik

100gram dan kaustik soda 40 gram.

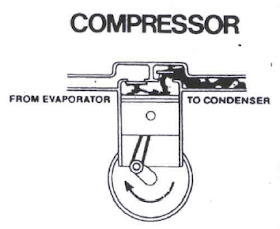

4. COMPRESSOR

PENERANGAN

Pemampat adalah bahagian yang terutama bagi peti sejukdan mesin hawa-dingin. Ini

adalah sama seperti jantung pesawat sistem penyejuk. Peti sejuk moden danhawadingin menggunakan motor pemanpat penyejuk bentuk tertutup rapat. Motor dan

pesawat pemanpat dipasang jadi satu yunit diletak dalam kotak buatan dari besi.

Bahagian gerakan pesawat pemanpat direndam minyak, bagi menjaminkan dapat

pelicin yang baik supaya dapat diguna lama dan tidakperlu membaiki atau mengganti

alat pengganti. Setengah pusingan pemanpat menggunakan bentuk pesawat putar

(rotary) adalah lebih senyap. Hawadingin buatan baru pun gunakan pemanpat putar.

Setengah peti sejuk model lama menggunakan pemanpat bentuk terbuka, ini

bermaknalah motor dan pemanpat adalah terbahagi kepada dua bahagian

menggunakan talisawat manarik pemanpat berpusing. Bab ini sengaja memperkenalkan

cara membaiki bentuk pesawat terbuka memudahkan kenal bahagian yang

mustahak.

Sistem penyejukan (refrigeration system) terbahagi kepada bentuk pesawat dan

bentuk tak pesawat (mechanical and nonmechanical). Pasangan penyejukan bentukpesawat menggunakan pemanpat untuk jantung. Bagaimanapun kegunaan alat pemanpat

adalah sama, ia membolehkan sistem penyejukan menghasilkan satu tekanan

beza supaya bahan penyejukan dapat mengalir dalam sistem penyejukan dari satu

bahagian ke lain satu bahagian. Tekanan beza dalam keletakan tekanan tinggi dan

tekanan rendah membolehkan cecair bahan penyejukan dapat melintas injap kawalan

(control valve) hanyut masuk ke bahagian pembeku sejuk, bahagian ini dinamakan

pencairwap (evaporator). Tekanan wap gas bahan penyejukan dalam pencairwap

mestilah lebih tinggi daripada tekanan tabung simpanan penyejukan bahagian

penyedut gas, bagi wap gas punca tekanan rendah mengalir dari pencariwap mengalir

masuk ke dalam tabung simpanan.

4.1. Jenis Pemanpat

Bentuk pemanpat pasangan peti sejuk keluarga atau pasangan penyejuk bentuk

kecil adalah terbahagi ke beberapa jenis:

Dari binaan dan kendalian terbahagi:

1. kebuk tunggal (single cylinder)2. kebuk kembar (twin cylinder)

1. bentuk salingan (reciprocating)

2. bentuk putar (rotary)

1. bentuk memutar terus (direct drive)

2. bentuk memutar talisawat (belt drive)

Dari pasangan sawat gerakan terbahagi:

1. bentuk putar talisawat terdiri (independent belt drive)

2. bentuk putar terus setengah rapat (semi-hermetic direct drive) motor danpemanpat dipasang dalam kotak terasing (motor and compressor in separate

housings)

3. bentuk putar terus sepenuh rapat (thermetic direct drive) motor dan pemanpat

dipasang dalam satu kotak yang sama (motor and compressor in same

housing).

Pemampat penyejuk kegunaan keluarga moden menggunakan bentuk pasangan

rapat salingan, bentuk peti sejuk lama dan bentuk pasangan penyejuk kecilmenggunakan bentuk terbuka (open type), pasangan ini mengasingkan motor dan

pemanpat dengan menggunakan talisawat memusingkannya.Bentuk pemanpat

salingan terbahagi kepada kebuk tunggal, atau kebuk kembar,keletakan susunan

dipasang melintang (horizontal) atau menengak (vertical).Ombol (piston), atau aci

engkol (cranshaft) digerak oleh lengan penyambung (rod tangkai — connecting rod),

bahagian lengan penyambung yang besar dipasang dengan aci engkol, dan sebelah

lag; dipasang dengan pin omboh (piston pin) sebab inilah dapat gerakan putaran

(rotating motion) aci engkol memutarkan gerakan salingan (reciprocating

motion)omboh.

Dasar Kendalian Pemampat

Bahan penyejukan dapat dimasukkan dan dikeluarkan daripada pemanpat

kerana dikawal oleh injap sedut (suction valve) dan injap buangcas (discharge valve)yang dipasang atas papan injap (valve plate). Dua injap kawalan dipasang atas papan

itu membinajadi bahagian bawahtudung kebuk. Gerakan hentakan injap,

membolehkan bahan penyejukan cuma dapat melintas injap buangcas

mengeluarkannya, melalui injap sedut menyedut masuk. Oleh kerana ketika omboh

dalam perjalanan ke bawah adalah perjalanan menyedut, tekanan kebuk terkurang,

kerana tekanan gas dalam kebuk itu terendah daripada tekanan dalam tabung

penyedut. Gas penyedut yang disedut itu menolakkan injap sedut terbuka bagi gas

masuk ke dalamnya. Ketika omboh bergerak dengan hala sebalik adalah perjalanan

menekan, tekanan dalam kebuk akan meningkat, memaksakan injap sedut tertutup.

Oleh keranan tekanan kebuk bertambah, membolehkan injap buangcas terbuka, bagi

bahan penyejuk setelahditekan dapat masuk ke dalam pemeluwap. Ini menjadikan

tekanan tinggi bahan penyejuk. Sebab inilah perjalanan sedut gas ialah gas bahan

penyejuk dimasuk ke dalam kebuk, dan perjalanan menekan ialah menekan bahan

penyejuk dan dibuangcas keluar daripada kebuk. Dua injap bagi sedut dan keluar

dikawal oleh perubahan tekanan dalam kebuk itu.

Pembahagian Jenis-Jenis Pemampat

Reciprocating Type

i) Open Type

Pemampat terbuka

Pemampat terbuka dikemaskan dengan bol. Aci engkolnya terkeluar daripada blok

atau kotak engkol. Aci engkol digerakkan oleh takal dan tali-sawat atau terus

digerakkan oleh motor elektrik. Pemampat terbuka memerlukan adang aci engkol

supaya minyak dan bahan pendingin tidak terkeluar daripada pemampat dan udara

tidak masuk ke dalam pemampat. Gambarajah dibawah menunjukkan satu jenis

pemampat salingan terbuka yang digerakkan oleh takal dan talisawat. Pemampat ini

mempunyai satu silinder. Aci engkolnya jenis sipi. Rod rangkai dicagak pada sipi dan

disambung pada omboh. Aci engkol dilengkapkan dengan penimbal dan di-imbangi

dengan betui untuk memastikan pergerakan pemampat menjadi lancardan tidak

bergegar.

Pemampat jenis terbuka digerakkan oleh motor elektrik. Aci engkolnya yang terkeluar daripada kotak engkol memerlukan adang aci engkol untuk mengelakkan minyak dan bahan pendingin daripada terkeluar dari sistem, dan menghalang udara daripada masuk ke dalam sistem. Adang aci engkol menggunakan dua permukaan yang bergesel. Satu permukaan berpusing dengan aci engkol dan di-adang pada aci dengan gelang-0 yang dibuat daripada bahan sintetik. Permukaan yang satu lagi dilekapkan pada kotak engkol bersama gasket tahan bocor. Lihat Gambarajah kedua, iaitu gambarajah yang menunjukkan keratan adang aci engkol.

Asas operasi pemampat salingan

ii) Semi – Hermatic Type.

Kebanyakan unit – unit semi – Hermatik mengunakan Valted Assembly dan

dilengkapkan dengan servis valve. Pemampat dan motornya ditempatkan didalam satu“ Housing “ . Jadi “ Crane Shaft – Seal dan Belting “ tidak perlu digunakan jika

berlaku kerosakan baik pulih pada pemampat dan motornya. Bahagian ini boleh

diservis dan alat dibahgian yang rosak boleh ditukar ganti.

iii) Hermatic Type

Rotary Type

Pemampat Putar

Pemampat putar terbahagi kepada dua jenis. Jenis pertama mempunyai dua atau lebih

bilah yang ber-pusing bersama aci (bilah putar). Jenis kedua pula mempunyai satubilah yang menetap untuk adang saluran sedutan daripada saluran nyahcas (bilah

pegun). Pemampat putar digunakan pada peti sejuk domestik, sistem dingin-beku dan

alat penyaman udara. Pemampat ini juga digunakan pada pemam-pat penggalak di

dalam bahagian tekanan rendah pada sistem-sistem mampatan berbilang peringkat

yang besar.

(a) Pemampat putar jenis bilah pegun

Pemampat jenis ini mempunyai dua bahagian, iaitu bahagian bergerak dan bahagian

penetap. Bahagian bergerak mengandungi komponen gelang keluli, sesendal dansawar gelonsor. Bahagian penetap pula mengandungi motor dan silinder keluli. Lihat

Gambarajah a.

Untuk mengetahui bagaimana pemampat putar jenis bilah pegun berfungsi, lihat

Gambarajah b. Sebagai contoh, ditunjukkan pemampat yang mem-punyai satu bilahgelonsor atau bilah pembahagi. Pada kedudukan A, kita dapat melihat bilah gelongsor

sentiasa menekan pada gelang keluli. Bahan pendingin akan masuk ke dalam ruang di

antara gelang dan dinding silinder.

Gambarajah b : Gerakan pemampat jenis bilah pegun.

Pada waktu yang sama, bahan pendingin di hadapan gelang dimam-patkan kerana

ruang di antara gelang dan silinder kerapkali menjadi kecil. Apabila gelang berputarseperti dalam keadaan B, lebih banyak wap bahan pendingin masuk ke dalam silinder

dan gas bahan pendingin yang dimampat akan dinyahcaskan ke pemeluwap. Pada

kedudukan C, semua wap bahan pendingin yang dimampat dinyahcaskan ke

pemeluwap melalui liang nyahcas. Wap bahan pendingin yang baru akan masuk

melalui liang sedutan. Proses sedutan dan nyahcas akan berulang.

(b) Pemampat putar jenis bilah putar

Pemampat putar jenis bilah putar mempunyai bebe-rapa bilah di dalam rotor. Bilah ini

akan sentiasa ditekan ke dinding silinder oleh tenaga empar semasa rotor berpusing.Gambarajah 1 menunjukkan cara-cara pemampat ini bekerja. Wap bahan pendingin

yang bertekanan rendah akan masuk melalui liang sedutan A. Pada kedudukan B,

proses sedutan masih berlaku. Apabila rotor berpusing pada kedudukan C, proses

sedutan berakhir. Kedudukan D menunjukkan proses sedutan nyahcas yang baru

berlaku. Nyahcas beriaku kerana ruang di antara silinder dan rotor kerapkali

berkurangan. Isi-padu yang berkurangan membuattekanan dan suhu menjadi tinggi.

Semasa gas bahan pendingin dinyahcaskan, gas ini akan melalui liang nyahcas kerana

tidak ada ruang lagi untuk bahan pendingin lalu di hadapan-nya. Pada masa ini,

kelegaannya ialah 0.025 mm. Kelegaan yang terlalu kecil ini bercampur dengan

minyak pelincir bagi mengelakkan kebocoran dari-pada berlaku di antara tekanan

tinggi dan tekanan rendah.

Gerakkerja pemampat putar jenis bilah putar

5. CONDENSOR

TAJUK : PEMELUWAP(CONDENSER)

yang terdapat pada komponen tersebut. Di harap pada pelajaran ini para pelatih akan

dapat memahami semua yang diterangkan dan dapat mempraktikkannya di dalam

kerja amali yang akan dijalankan.

PENERANGAN :

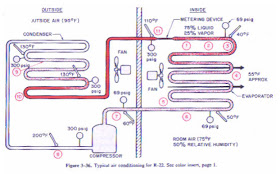

Fungsi condenser ialah menyingkirkan haba dari sistem penyejukan. Telah diketahuibahawa penyejukkan ialah proses pemindahan haba dari tempat yang tidak memberi

halangan. Jadi melalui condenser haba akan dikeluarkan dengan cara diserap oleh

media(udara) yang dapat menyerapnya. Bahan pendingin yang berbentuk wap

mengalir masuk kecondenser mengandungi haba yang yang diserap di evaporator,

haba lampau(super heat) dan haba mampatan yang bersuhu dan bertekanan tinggi.

Haba-haba tersebut akan disingkirkan dan akan disejukkan ketakat didihnya. Ini

bermakna sensible heat(haba deria) dan latent heat(haba pendam) dikurangkan lalu

bahan penyejuk bertukar bentuk daripada wap kececair.

Teori Proses Penyingkiran Haba Di Condenser.

Rajah diatas menunjukkan garisan suhu °C ialah garisan menegak dan garisan

melintang ialah garisan kandungan haba Kcal/kg. Bahan pendingin berbentuk cecairdisemua kawasan disebelah kiri A. Disebelah kanan B pula ialah berbentuk wap.

Bahan pendingin didalam garisan A dan B berbentuk wap dan cecair, atau lebih

dikenali kawasan campuran.Bahan pendingin yang bersuhu dan bertekanan tinggi akan mula masuk ke condenser

di tempat 1. Proses pemindahan haba berlaku dimana suhu menjadi kurang dari 40°C

ke 30°C iaitu proses dari 1 ke 2 dan haba yang dipindahkan ialah haba lampau. 2

ialah takat tepu. Proses pemindahan haba terus berlaku dari 2 ke 3 dan haba yang

dipindahkan ialah haba pendam.

Bila haba pendam dipindahkan atau disingkirkan lalu bahan pendingin akan bertukar

bentuk dari bentuk wap ke cecair. Haba deria tidak sedikitpun dipindahkan dari

proses 2 ke 3. Seterusnya proses sub-cooling pula mengambil tempat iaitu proses 3 ke

4 dimana suhu dikurangkan dari 40°C ke 30°C dan haba deria disingkirkan.

Dicondenser proses pemindahan atau penyingkiran haba berlaku berperingkatperingkat.

Mula haba lampau disingkirkan diikuti dengan haba pendam dan haba

deria(proses sub-cooling). Kesimpulanya. Haba deria dan haba pendam disingkirkan

dicondenser. Bacaan kandungan haba deria dan haba pendam diambil lalu dibuat

perbandingan.

Haba lampau 141 kcal - 140 kcal = 1

Haba deria 107 kcal - 105 kcal = 2Jumlah = 3 kcal

Haba pendam 140 kcal - 107 kcal = 33 kcal.

Dari kiraan diatas menunjukkan haba yang banyak sekali disingkirkan oleh condenser

ialah haba pendam.

Keupayaan condenser.

Pemindahan atau penyingkiran haba dicondenser ialah cara pengaliran pada

dinding tiub yang digunakan. Keupayaan condenser bergantung pada luas meter2condenser dan perbezaan suhu diantara condensation bahan pendingin dengan media

penyerap haba jika faktor U tetap.Jika faktor U dan luas meter2 condenser pula tetap

maka keupayaan condenser bergantung pada perbezaan suhu condensation bahan

pendingin dengan media penyerap haba. Kesimpulanya, keupayaan condenser boleh

ditambah dan dikurangkan dengan meninggi atau mengurangkan perbezaan suhu.

Media dan Jenis-jenis condenser.

Udara dan air digunakan sebagai media untuk menyerap haba dari bahan pendingin

dicondenser. Udara dan air digunakan kerana ia murah dan mudah diperolehi.

Jenis-jenis condenser

1. Air cooled condenser(pemeluap sejuk air)

2. Water cooled condenser(pemeluap sejuk air)3. Evaporative condenser(pemeluap cairwapan)

Air cooled condenser.

Media penyerap habanya ialah udara yang melalui dicondenser.

Ia terbahagi kepada dua :2. Forced convection(menggunakan kipas)

Condenser yang tiada menggunakan kipas bergantung pada luasnya kawasan

sentuhan udara dan tiub bagi proses pemindahan habanya. Tapi mestilah

berhati-hati semasa membentuknya supaya kos bahan yang digunakan tidak

terlalu mahal. Kos bahan dan saiz condenser mestilah seimbang. Air cooled

condenser boleh didapati dalam tiga bentuk.

1. Tiub kuprum atau besi keluli sering digunakan. Kawasan sentuhan bagi proses

pemindahan haba cuma tiub itu sahaja.

2. Kawasan sentuhan telah ditambah dengan adanya jaring-jaring yang diperbuat

daripada rod besi keluli.

3. Kawasan sentuhan lebih meluas setelah tiub dilekatkan pada plate.

* ketiga-tiga bentuk condenser diatas digunakan pada sistem domestik.

Condenser yang menggunakan kipas, keupayaan condenser ini boleh ditambah

dengan menyembur udara kepermukaan condenser. Kipas digunakan dan fins(sirip)

dilekapkan pada gelong condenser agar udara dapat diarahkan tepat kepermukan

condenser. Kipas jenis propeller digunakan. Pilihan kipas bergantung pada beberapa

faktor seperti rintangan udara, takat bising, keluasa tempat dan sebagainya.

Halaju Udara (meter/minit) = Kandungan udara(meter3/minit)

Luasnya permukaan condenser(meter2)

DISMANTLE & ASSEMBER CONDENSER

Sebagai seorang Mekanik Penyaman Udara , adalah penting untuk mengetahui

kedudukan yang sesuai ketika hendak memasang outdoor unit. Ini kerana kedudukan

menempatkan outdoor unit pada tempat yang salah boleh mempengaruhi kapasiti

penyejukan penyaman udara yang telah dipasang.

Lokasi pemasangan yang sesuai bagi outdoor unit

1. Pembebasan haba dari outdoor unit tidak terhalang. (Heat radiation of

condensor not restricted)

2. Di pasang pada tempat yang kukuh. ( Firm foundation , solid wall )

3. Panjang tiup mestilah mengikut specifikasi. ( Withing specified tubing length )

4. Hindarkan dari terkena percikan air. ( Avoid water splashing )

5. Elakkan dari mudah di sentuh / gapai oleh kanak-kanak atau haiwan. ( Avoid unit

reached by children / animals.

6. Mudah untuk melakukan pembaikan ataupun penservisan. ( Easy for inspection

and maintenance )

Pemasangan outdoor unit yang salah :

Permasalahan yang sering dihadapi oleh mekanik atau juruteknik hawa dingin ialah

kedudukan outdoor terbabit jika melibatkan lebih dari 1 unit.Kedudukan penyusunan

outdoor unit yang salah seperti gambarajah diatas boleh menyebabkan unit tidak dapat

kedudukan outdoor terbabit jika melibatkan lebih dari 1 unit.Kedudukan penyusunan

outdoor unit yang salah seperti gambarajah diatas boleh menyebabkan unit tidak dapat

berfungsi dengan sempurna ini kerana pembebasan haba yang dikeluarkan oleh

outdoor unit tidak dapat bergerak dengan baik.Ini boleh menyebabkan kapasiti

peyejukan berkurangan dan boleh menyebabkan jangkahayat pemampat berkurangan

kerana bekerja dalam keadaan beban yang tinggi.

outdoor unit tidak dapat bergerak dengan baik.Ini boleh menyebabkan kapasiti

peyejukan berkurangan dan boleh menyebabkan jangkahayat pemampat berkurangan

kerana bekerja dalam keadaan beban yang tinggi.

Gambarajah A menunjukkan kedudukan yang betul ketika menyusun outdoor unit

yang lebih daripada 1 unit.

yang lebih daripada 1 unit.

Peredaran udara yang terhalang , juga boleh menyebabkan kapasiti penyejukan sistem

tersebut berkurangan.Ini kerana udara panas yang disingkirkan oleh pemeluwap tidak

terlepas keluar dan udara panas tersebut akan kembali semula ke pemeluwap dan suhu

udara panas yang disingkirkan akan bertambah dari masa ke semasa.Jangkahayat

pemampat juga akan pendek disebabkan sentiasa bekerja dalam keadaan beban yang

tinggi.

tersebut berkurangan.Ini kerana udara panas yang disingkirkan oleh pemeluwap tidak

terlepas keluar dan udara panas tersebut akan kembali semula ke pemeluwap dan suhu

udara panas yang disingkirkan akan bertambah dari masa ke semasa.Jangkahayat

pemampat juga akan pendek disebabkan sentiasa bekerja dalam keadaan beban yang

tinggi.

6. PENYEJAT ( EVAPORATOR )

TAJUK : PENYEJAT (EVAPORATOR)TUJUAN :

Kertas penerangan ini bertujuan untuk menerangkan kepada pelatih tentang

penyejat iaitu salah satu daripada komponen yang utama di dalam sistem penyaman

udara. Diharap para pelatih akan dapat memahami tajuk yang diterangkan dan boleh

membuat latihan amali bila perlu.

Penyejat adalah satu daripada komponen dalam sistem peyejukan dan

penyamanan udara yang berfungsi sebagai peyerap haba. Cecair bahan pendingin di

dalam peyejat akan bertukar kepada gas selepas haba diserap. Dalam keadaan sejuk

(tekanan dan suhu rendah ) penyejat akan menyerap haba yang panas di sekelilingnya.

Banyak terdapat nama - nama lain bagi penyejat seperti gelung penyejat, unit

penyejuk , gelung pembeku dan penyejuk cecair..

Prinsip Kerja Penyejat

Fungsi atau prinsip kerja ialah untuk menyerap haba di dalam ruang , kabinet atau

tempat yang hendak disejukkan. Bahan pendingin dalam keadaan cecair yang

mempunyai suhu dan tekanan rendah akan berupaya untuk menarik haba yang panas

ke linkaran penyejat. Selepas menyerap haba cecair yang dingin akan bertukar bentuk

kepada gas dingin dan seterusnya masuk ke dalam pemampat untuk dimampatkan.

JENIS - JENIS PENYEJAT.

Jenis -jenis penyejat terbahagi kepada dua kategori.

(a) Penyejat jenis pengembangan kering.( Dry Evaporator/Direct Expansion Evap.)

(b) Penyejat jenis banjir. ( Flooded Evaporator ).

(a) Penyejat Jenis Pengembangan Kering.

Alat kawalan kemasukan bahan pendingin ( peranti permeteraan ) dalam penyejat

jenis ini hanya membenarkan cecair bahan pendingin yang diperlukan sahaja untuk

menyerap haba (terpeluwap ) di dalam lingkaran penyejat. Bahan pendingin ini akan masuk melalui satu hujung penyejat dan keluar melalui hujung yang lain , di dalam lingkaran yang sama. Kesemua bahan pendingin yang keluar melalui hujung yang lain, di dalam lingkaran yang sama. Kesemua bahan pendingin yang meninggalkan lingkaran penyejat dalam bentuKgas yang kering. Kadar banyaknya cecair bahan pendingin yang masuk ke dalam penyejat bergantung pada kadar pemeluwap dan pertambahan atau pengurangan beban haba pada penyejat. Jumlah cecair yang masuk ke dalam lingkaran penyejat menjadi kurang apabila beban sedikit dan bertambah apabila beban banyak. Walau bagaimana kecekapan penyejat

adalah tinggi apabila beban haba yang diserap banyak. (lihat rajah1)

rajah 1

penyejat (evaporator) jenis pengembangan kering

(b) Kelumpang dan tiub.

Penyejat jenis kelumpang dan tiub digunakan untuk sistem yang besaryang

dinamakan sistem air kokol. Bahan pendingin masuk melalui tiub dan air pula masuk

melalui kelumpang. Air yang masuk mempunyai suhu yang tinggi dan apabila keluar

suhu air menjadi rendah kerana bahan pendingin di dalam tiub menyerap haba

daripada air di dalam kelumpang (lihat rajah 4 ).

Penyejat jenis lebih kecil daripada penyejat jenis kelumpang dan tiub. Kelumpangnya

lebih kecil dan gelung penyejat berada di dalamnya. Penyejat ini digunakan dalam

sistem pendingin air.

(d) Tiub Terdedah.

Lingkaran penyejat berbentuk-U dilingkarkan di dalam kabinet penyejukan tanpa

pembalut. Lingkaran ini dilekatkan ke dinding kabenit penyejukan. Jenis ini

digunakan bagi peti sejuk di kedai - kedai untuk membuat ketulan ais. Bahan

pendingin menyerap haba secara terus daripada bahan yang hendak disejuk atau

beban. (lihat rajah 6 ).

(e) Plat

Reka bentuk ini dibuat khas untuk peti sejuk rumah. Petak - petak yang banyak di atas

permukaan plat membolehkan cecair bahan pendingin beredar lebih banyak untuk

menyerap haba . Plat : salut dengan plastik keras untuk menjamin keselamatan.

BAHAN BINAAN PENYEJAT.

Kompenen dalam penyejat daripada gelung atau lingkaran yang diperbuat daripada

tiub kuprum , kelumpang yang diperbuat daripada plat keluli yang tebal dan plat yang

diperbuat daripada kepingan aluminium.

Expansion valve atau metering device adalah salah satu alat yang utama dalam

sistem refrigeration. Jika berlaku kerosakan ke atasnya sistem refrigeration gagal

menjalankan tugasnya. Oleh itu adalah mustahak bagi setiap pelatih memaham dan

mengetahui segala aspek yang berkaitan dengannya agar dapat menjalankan

pemeriksaan dan pembaikan dengan sempurna.

Sungguh pun metering device adalah satu komponan yang susah hendak

difahami samaada binaannya atau operasinya, akan tetapi asas fungsinya adalah

mudah iaitu ‘Alat untuk mengawal pengaliran cecair refrigerant ke evaporator’.

Metering device mungkin dijalankan oleh kuasa yang berlainan seperti suhu

(temperature) atau tekanan (pressure) akan tetapi fungsinya adalah sama. Unit

refrigeration yang mana operasinya secara otomatik mestilah mempunyai alat yang

akan menurunkan tekanan tinggi cecair refrigerant ke tekanan rendah dengan jumlah

yang betul untuk membolehkan unit evaporator menjalankan operasinya ke peringkat

yang maksima dengan tidak membebankan compressor.

1. Hand Operated Expansion Valve

2. Low Pressure side flot valve

3. High Pressure Side Fload – H.S.F

4. Automatic Expansion Valve – A.E.V. / A.X.V.

5. Thermostatic Expansion Valve – T.E.V. / T.X.V.

6. Capillary Tube – Cap. Tube.

7. Injap Pengembangan Thermoelektrik

Capillary tube atau adalah pengawal refrigerant yang paling mudah samaada

binaannya atau operasinya dalam refrigeration sistem. Penggunaanya terhad kepada

unit perdagangan yang kecil-kecil juga domestik. Capillary tube yang mempunyai

garis pusat dan lubang yang kecil yang mana cecair refrigerant mengalir masuk ke

evaporator. Capillary tube ini tidak termasuk daripada jenis valve oleh kerana ianya

tidak boleh dilaras. Saiz dan panjang capillary tube bergantung kepada capacity atau

keupayaan sistem refrigeration. Sebagaimana sistem refrigeration yang lain, tube ini

juga dipasang di antara saluran cecair dan evaporator. Capillary tube ini akan

mencatu cecair refrigerant yang masuk ke evaporator berdikit-dikit, sementara itu

tekanan tinggi akan terjadi di bahagian condensor semasa sistem beroperasi.

Oleh kerana lubang tube kecil dan telah ditetapkan panjangnya, maka kadar

pengaliran refrigerant tidak tetap. Dalam keadaan beban haba, tekanan suction juga

tekanan discharge yang tetap, keupayaan capillary tube adalah memuaskan. Jika

sekiranya berlaku penukaran beban haba di evaporator dan berlaku ketidak

seimbangan tekanan di bahagian tinggi. Ini akan menyebabkan berlakunya bekalan

refrigerant yang berlebihan atau berkurangan ke evaporator. Apabila sistem berhenti,

Mempelajari cara mencari dan menentukan kesalahan sistem yang menggunakan

capillary tube dan mengatasinya:

1. Isian kurang, tandanya:

a) Unit berjalan tanpa berhenti (thermostat tidak function)

b) Evaporator tidak berapa frost.

c) Gauge high side di bawah keadaan normal.Mengikut berapa kurangnya isian.

d) Gauge low side di bawah normal.

e) Suhu dalam kabinet panas.

5. Capillary tube tersumbat, tandanya:

a) Tekanan tinggi lebih daripada normal.

b) Evaporator defrost.

c) Unit sentiasa berjalan.

Cara mengatasinya.

a) Tukar capillary tube dengan mengikut ukuran yang asal.

6. Sistem capillary tube – Angin dalam condenser, tandanya:

a) Tekanan tinggi sebelah bahagian tinggi sistem – melebihi normal.

b) Evaporator defrost semasa sistem berjalan.

c) Unit sentiasa berjalan.

Cara mengatasinya:

a) purge angin – periksa balik perjalanan sistem.

Sirip dibina bertujuan untuk meluaskan lagi permukaan penyerapan haba pada

penyejat.Lingkaran penyejat lalu menerusi celah - celah sirip tersebut. Reka bentuk

jenis ini digunakan untuk sistem penyamanan udara. (lihat rajah 3 ).

penyejat.Lingkaran penyejat lalu menerusi celah - celah sirip tersebut. Reka bentuk

jenis ini digunakan untuk sistem penyamanan udara. (lihat rajah 3 ).

Rajah 3

(b) Kelumpang dan tiub.

Penyejat jenis kelumpang dan tiub digunakan untuk sistem yang besaryang

dinamakan sistem air kokol. Bahan pendingin masuk melalui tiub dan air pula masuk

melalui kelumpang. Air yang masuk mempunyai suhu yang tinggi dan apabila keluar

suhu air menjadi rendah kerana bahan pendingin di dalam tiub menyerap haba

daripada air di dalam kelumpang (lihat rajah 4 ).

Rajah 4

Penyejat(evaporator) kelumpang dan gelung

(c) Kelumpang dan Gelung,

Penyejat jenis lebih kecil daripada penyejat jenis kelumpang dan tiub. Kelumpangnya

lebih kecil dan gelung penyejat berada di dalamnya. Penyejat ini digunakan dalam

sistem pendingin air.

Kalumpang dan gelung.

(d) Tiub Terdedah.

Lingkaran penyejat berbentuk-U dilingkarkan di dalam kabinet penyejukan tanpa

pembalut. Lingkaran ini dilekatkan ke dinding kabenit penyejukan. Jenis ini

digunakan bagi peti sejuk di kedai - kedai untuk membuat ketulan ais. Bahan

pendingin menyerap haba secara terus daripada bahan yang hendak disejuk atau

beban. (lihat rajah 6 ).

(e) Plat

Reka bentuk ini dibuat khas untuk peti sejuk rumah. Petak - petak yang banyak di atas

permukaan plat membolehkan cecair bahan pendingin beredar lebih banyak untuk

menyerap haba . Plat : salut dengan plastik keras untuk menjamin keselamatan.

Walaupun begitu , ini tidaklah menjejaskan proses penyerapan haba. (lihat rajah 7 ).

Penyejat (evaporator) permukaan plat

BAHAN BINAAN PENYEJAT.

Kompenen dalam penyejat daripada gelung atau lingkaran yang diperbuat daripada

tiub kuprum , kelumpang yang diperbuat daripada plat keluli yang tebal dan plat yang

diperbuat daripada kepingan aluminium.

7. METERING DEVICE

Metering device

Type and applycation of matering divice

Expansion valve atau metering device adalah salah satu alat yang utama dalam

sistem refrigeration. Jika berlaku kerosakan ke atasnya sistem refrigeration gagal

menjalankan tugasnya. Oleh itu adalah mustahak bagi setiap pelatih memaham dan

mengetahui segala aspek yang berkaitan dengannya agar dapat menjalankan

pemeriksaan dan pembaikan dengan sempurna.

Sungguh pun metering device adalah satu komponan yang susah hendak

difahami samaada binaannya atau operasinya, akan tetapi asas fungsinya adalah

mudah iaitu ‘Alat untuk mengawal pengaliran cecair refrigerant ke evaporator’.

Metering device mungkin dijalankan oleh kuasa yang berlainan seperti suhu

(temperature) atau tekanan (pressure) akan tetapi fungsinya adalah sama. Unit

refrigeration yang mana operasinya secara otomatik mestilah mempunyai alat yang

akan menurunkan tekanan tinggi cecair refrigerant ke tekanan rendah dengan jumlah

yang betul untuk membolehkan unit evaporator menjalankan operasinya ke peringkat

yang maksima dengan tidak membebankan compressor.

Metering device atau expansion valve dalam mekanikal refrigertion mempunyai

7 jenis:

7 jenis:

1. Hand Operated Expansion Valve

2. Low Pressure side flot valve

3. High Pressure Side Fload – H.S.F

4. Automatic Expansion Valve – A.E.V. / A.X.V.

5. Thermostatic Expansion Valve – T.E.V. / T.X.V.

6. Capillary Tube – Cap. Tube.

7. Injap Pengembangan Thermoelektrik

CAPILLARY TUBE

Capillary tube atau adalah pengawal refrigerant yang paling mudah samaada

binaannya atau operasinya dalam refrigeration sistem. Penggunaanya terhad kepada

unit perdagangan yang kecil-kecil juga domestik. Capillary tube yang mempunyai

garis pusat dan lubang yang kecil yang mana cecair refrigerant mengalir masuk ke

evaporator. Capillary tube ini tidak termasuk daripada jenis valve oleh kerana ianya

tidak boleh dilaras. Saiz dan panjang capillary tube bergantung kepada capacity atau

keupayaan sistem refrigeration. Sebagaimana sistem refrigeration yang lain, tube ini

juga dipasang di antara saluran cecair dan evaporator. Capillary tube ini akan

mencatu cecair refrigerant yang masuk ke evaporator berdikit-dikit, sementara itu

tekanan tinggi akan terjadi di bahagian condensor semasa sistem beroperasi.

Oleh kerana lubang tube kecil dan telah ditetapkan panjangnya, maka kadar

pengaliran refrigerant tidak tetap. Dalam keadaan beban haba, tekanan suction juga

tekanan discharge yang tetap, keupayaan capillary tube adalah memuaskan. Jika

sekiranya berlaku penukaran beban haba di evaporator dan berlaku ketidak

seimbangan tekanan di bahagian tinggi. Ini akan menyebabkan berlakunya bekalan

refrigerant yang berlebihan atau berkurangan ke evaporator. Apabila sistem berhenti,

tekanan di bahagian rendah dan tinggi pada sistem akan menjadi seimbang. Ini

membolehkan compressor motor memulakan perjalanan dengan kuasa yang rendah

(low starting torque).

Oleh kerana lubang tube ini kecil, sistem hendaklah bebas dari kotoran dan

habuk. Itulah sebabnya penapis dipasang sebelum cap tube. Perjalanan refrigerant

yang terhalang disebabkan sumbat akan mengakibatkan difrost pada evaporator,

sistem akan berjalan berlarutan atau overload akan terputus, tekanan di bahagian

tinggi akan menjadi terlalu tinggi dan tekanan pada bahagian rendah akan menjadi

terlalu rendah.

membolehkan compressor motor memulakan perjalanan dengan kuasa yang rendah

(low starting torque).

Oleh kerana lubang tube ini kecil, sistem hendaklah bebas dari kotoran dan

habuk. Itulah sebabnya penapis dipasang sebelum cap tube. Perjalanan refrigerant

yang terhalang disebabkan sumbat akan mengakibatkan difrost pada evaporator,

sistem akan berjalan berlarutan atau overload akan terputus, tekanan di bahagian

tinggi akan menjadi terlalu tinggi dan tekanan pada bahagian rendah akan menjadi

terlalu rendah.

Isian refrigerant pada sistem yang menggunakan capillary tube adalah kritikal. Oleh kerana ia tidak menggunakan receiver untuk menyimpan refrigerant yang

berlebihan. Isian berlebihan akan menyebabkan tekanan

terlalu tinggi di bahagian high side. Compressor bekerja lebih dan boleh

menyebabkan cecair refrigerant masuk ke compressir semasa sistem berhenti.

Kekurangan refrigerant akan menyebabkan gas refrigerant masuk ke evaporator. Ini

akan menghilangkan keupayaan evapolator.

Untuk mendapatkan ukuran capillary tube yang sesuai dengan evaporator adalah

susah, walaupun demikian di bawah ini diberikan ukuran Capillary Tube dan

penggunaanya.

berlebihan. Isian berlebihan akan menyebabkan tekanan

terlalu tinggi di bahagian high side. Compressor bekerja lebih dan boleh

menyebabkan cecair refrigerant masuk ke compressir semasa sistem berhenti.

Kekurangan refrigerant akan menyebabkan gas refrigerant masuk ke evaporator. Ini

akan menghilangkan keupayaan evapolator.

Untuk mendapatkan ukuran capillary tube yang sesuai dengan evaporator adalah

susah, walaupun demikian di bawah ini diberikan ukuran Capillary Tube dan

penggunaanya.

Garispusat capillary tube

Garispusat luar Garispusat dalam

Garispusat luar Garispusat dalam

.083 .031

.094 .036

.109 .042

.114 .049

.120 .055

.130 .065

Penggunaan dan saiz capillary tube.

Suhu menunjukkan : ‘ H ‘: suhu tinggi, ‘ M ‘ : Suhu sederhana, ‘ L ‘ :

SERVICING DAN TROUBLESHOOTING UNTUK SISTEM CAPILLARY TUBE

Mempelajari cara mencari dan menentukan kesalahan sistem yang menggunakan

capillary tube dan mengatasinya:

1. Isian kurang, tandanya:

a) Unit berjalan tanpa berhenti (thermostat tidak function)

b) Evaporator tidak berapa frost.

c) Gauge high side di bawah keadaan normal.Mengikut berapa kurangnya isian.

d) Gauge low side di bawah normal.

e) Suhu dalam kabinet panas.

Cara mengatasinya:

a) Periksa kebocoran pada sistem

b) Tambah isian refrigerant.

a) Periksa kebocoran pada sistem

b) Tambah isian refrigerant.

2. Isian kurang, tandanya:

a) Unit berjalan sentisa (Thermostat tidak dapat low temp )

b) Refrigeration dalam kabinet kurang sejuk.

c) Tekanan gauge berdekatan normal.

d) Saluran suction frost.

a) Unit berjalan sentisa (Thermostat tidak dapat low temp )

b) Refrigeration dalam kabinet kurang sejuk.

c) Tekanan gauge berdekatan normal.

d) Saluran suction frost.

Cara mengatasinya:

a) Purge atau buang refrigerant sehingga suhu dalam kabinet kembali normal. Suhu rendah

a) Purge atau buang refrigerant sehingga suhu dalam kabinet kembali normal. Suhu rendah

3. Capillary tube tidak cukup halangan – pendek, tandanya:

a) Unit sentiasa berjalan.

b) Tekanan rendah / tinggi berdekatan normal.

c) Bunyi bising disebabkan cecair refrigerant masuk ke evaporator dari capillary tube.

d) Kejatuhan tekanan tinggi dengan serta merta apabila unit berhenti.

Cara mengatasinya.

a) Tambahkan panjang capillary tube.

a) Unit sentiasa berjalan.

b) Tekanan rendah / tinggi berdekatan normal.

c) Bunyi bising disebabkan cecair refrigerant masuk ke evaporator dari capillary tube.

d) Kejatuhan tekanan tinggi dengan serta merta apabila unit berhenti.

Cara mengatasinya.

a) Tambahkan panjang capillary tube.

4. Capillary tube terlalu banyak halangan – panjang, tandanya:

a) Unit sentiasa berjalan.

b) Tekanan di bahagian tinggi – Lebih daripada normal.

Cara mengatasinya.

a) pendekkan capillary tube.

a) Unit sentiasa berjalan.

b) Tekanan di bahagian tinggi – Lebih daripada normal.

Cara mengatasinya.

a) pendekkan capillary tube.

5. Capillary tube tersumbat, tandanya:

a) Tekanan tinggi lebih daripada normal.

b) Evaporator defrost.

c) Unit sentiasa berjalan.

Cara mengatasinya.

a) Tukar capillary tube dengan mengikut ukuran yang asal.

6. Sistem capillary tube – Angin dalam condenser, tandanya:

a) Tekanan tinggi sebelah bahagian tinggi sistem – melebihi normal.

b) Evaporator defrost semasa sistem berjalan.

c) Unit sentiasa berjalan.

Cara mengatasinya:

a) purge angin – periksa balik perjalanan sistem.

THERMOSTATIC EXPANSION VALVE

Thermostatic Expansion Valve adalah pengawal refrigerant yang paling luas

digunakan di Masa ini, kerana ianya mempunyai keupayaan yang baik dan sedia

dipasang pada apa saja pepasangan refrigeration. Valve ini kadang kala dipanggil

‘Super heat valve’ binaannya berasaskan pengawalan ketepatan darjah suhu super

heat di pintu keluar evaporator, yang mana mengawal supaya evaporator sentisa dapat

bekalan cecair refrigerant dalam semua keadaan beban haba, tanpa bahaya kemasukan

cecair refrigerant ke saluran suction. Ia sesuai dipasang pada sistem yang bekerja

pada beban haba yang tidak tetap. Ia biasanya dipasang pada evaporator jenis dry

atau direct expansion.

Binaan:

Mengandungi needle dan seat daripada bahan alloy yang tahan rosak. Pressure

bellow atau diapramnya daripada bahan phoshor bronze dipasang tetap atau

menggunakan pembenang keValve body. Bulb isian fluid, kadang kala dipanggil

remote bulb, temperature sensitve element atau thermo bulb, yang mana

disambungkan pada bellow atau diaphram housing dengan menggunakan capillary

tube. Thermo bulb dipasang di pintu keluar evaporator. Isian thermo bulb biasanya

sama dengan jenis refrigerant yang digunakan dalam sistem.

Sejenis spring, yang dipanggil Spring Penyelaras Super Heat (super heat

adjusting screw).

Ketegagannya atau kekuatannya boleh dilaraskan dengan menggunakan skru

untuk degrees atau darjah super heat yang dikehendaki. Satu lubang laluan atau sambungan untuk membawa tekanan dari evaporator ke sebelah bawah diaphram atau bellow dipanggil equalizer (penyama). Terdapat dua jenis equalizer iaitu Internal

dan External.

Penapis digunakan untuk menapis kotoran daripada masuk ke valve. Ianya

dibuat dari bahan tembaga. Valve body diperbuat daripada drop forged brass dan

kadang kala daripada stainless steel.

adjusting screw).

Ketegagannya atau kekuatannya boleh dilaraskan dengan menggunakan skru

untuk degrees atau darjah super heat yang dikehendaki. Satu lubang laluan atau sambungan untuk membawa tekanan dari evaporator ke sebelah bawah diaphram atau bellow dipanggil equalizer (penyama). Terdapat dua jenis equalizer iaitu Internal

dan External.

Penapis digunakan untuk menapis kotoran daripada masuk ke valve. Ianya

dibuat dari bahan tembaga. Valve body diperbuat daripada drop forged brass dan

kadang kala daripada stainless steel.

Operasi:

Ciri – ciri operasinya adalah hasil dari tindakan tiga kuasa:

1. Tekanan remote bulb dan power assambly (P1)

2. Tekanan evaporator (P2)

3. Tekanan super heat spring (P3)

Ciri – ciri operasinya adalah hasil dari tindakan tiga kuasa:

1. Tekanan remote bulb dan power assambly (P1)

2. Tekanan evaporator (P2)

3. Tekanan super heat spring (P3)

Tekanan dalam remote bulb dan power assamly (P) adalah tekanan saturation

yang bersamaan dengan suhu refrigerant yang keluar dari evaporator. Tekanan (P1)

ini akan menolak valvepinatau jarum dan membuka valve seat. Tekanan yang berlawanan dari bawah diagphram

Untuk menutup valve seat ialah gabungan dua kuasa (P2) dan (P3) atau tekanan evaporator dan tekanan super heat spring. Valve akan mendapat kawalan setabil apabila posisi ketiga tiga kuasa ini berseimbangan, iaitu apabila (P1) = (P2) + (P3).

Apabila suhu refrigerant gas di pintu keluar evaporator bertambah lebih daripada suhu saturationnya yang mana tekanan evaporator tidak berubah, ianya menjadi super heated. Tekanan dalam remote bulb dan power assambly (P1) betambah melebihi tekanan evaporator dan super heated spring (P2 + P3) ini akan menyebabkan pin membuka valve seat.

Apabila suhu gas di pintu keluar evaporator berkurangan, tekanan remote bulb dan juga power assamly juga berkurangan (P1). Tekanan evaporator dan super heat spring (P2 + P3) melebihi tekanan remote bulb dan power assamly (P1). Valve pin akan menutup valve seat.

yang bersamaan dengan suhu refrigerant yang keluar dari evaporator. Tekanan (P1)

ini akan menolak valvepinatau jarum dan membuka valve seat. Tekanan yang berlawanan dari bawah diagphram

Untuk menutup valve seat ialah gabungan dua kuasa (P2) dan (P3) atau tekanan evaporator dan tekanan super heat spring. Valve akan mendapat kawalan setabil apabila posisi ketiga tiga kuasa ini berseimbangan, iaitu apabila (P1) = (P2) + (P3).

Apabila suhu refrigerant gas di pintu keluar evaporator bertambah lebih daripada suhu saturationnya yang mana tekanan evaporator tidak berubah, ianya menjadi super heated. Tekanan dalam remote bulb dan power assambly (P1) betambah melebihi tekanan evaporator dan super heated spring (P2 + P3) ini akan menyebabkan pin membuka valve seat.

Apabila suhu gas di pintu keluar evaporator berkurangan, tekanan remote bulb dan juga power assamly juga berkurangan (P1). Tekanan evaporator dan super heat spring (P2 + P3) melebihi tekanan remote bulb dan power assamly (P1). Valve pin akan menutup valve seat.

Penyelarasan (adjustment) super heat

Thermostatic expansion valve equalizer.

Equalizer digunakan untuk mendapatkan persamaan tekanan diantara pintu masuk keevaporator dan pintu keluar dari evaporator dimana remote bulb dipasang. Persamaan tekanan ini untuk mendpatkan penyelarasan super heat yang tepat.

Biasanya terdapat kejatuhan tekanan dalam evaporator. Adalah disyorkan untuk menggunakan equalizer apabila kejatuhan tekanan antara pintu masuk dan pintu keluar evaporator melebihi 4 psi atau 110.4 Kpa.

Terdapat dua jenis equalizer iaitu internal equalizer dan external equalizer. Internal equalizer, tekanan dipintu masuk keevaporator dialirkan kebawah diaphram menerusi satu saluran kecil atau ruang disekelilimg push rod. Digunakan pada evaporator yang kejatuhan tekanannya rendah. External equalizer, dipasang dengan menggunakan saluran tiub ¼ in. OD. Satu hujungnya dipasang dipintu keluar evaporator dan satu hujung lagi dibawah diaphram. Digunakan pada evaporator yang kejatuhan tekanannya tinggi.

Special Thermostatic expansion valve.

Banyak reka bentuk expansion valve jenis ini. Salah satu daripada jenisnya ialah cantuman agihan tiub atau manifold pada pintu keluar expansion valve sebelum ke evaporator.

Rekabentuk sedemikian digunakan untuk mengurangkan kejatuhantekanan pada evaporator yang besar-besar dengan menyediakan beberapa saluran evaporator yang selari. Ini sangat popular pada pepasangan penyaman udara. Kerja-kerja yang cermat dikhendaki untuk mendapatkan pembahagian jumlah bahan pendingin yang sama pada tiap-tiap saluran tiub evaporator.

AUTOMATIC EXPANSION VALVE

Automatic expansion valve atau AXV adalah jenis pengawal bahan pendingin

yang operasinya bergantung pada tekanan low side sistem. Tujuannya ialah unutk memancutkan cecair bahan pendingin dari saluran cecair dengan tekanan yang tetap

kebahagian tekanan rendah sistem secara automatic.

Binaan :

Valve ini mengandungi jarum dan seat diperbuat dari bahan alloy yang tahan

rosak, seperti stainless steel. Penapis biasanya dipasang disaluran cecair bahan

pendingin masuk ke AXV, ini bertujuan untuk menghalang kemasukkan bahan-bahan

yang tidak dikehendaki yang mana menyebabkan rintangan kepada valve. Penapis ini

diperbuat daripada wire tembaga berukuran 60 hingga 100 lubang seinci atau 25.4

mm. Diaphram biasanya diperbuat daripada bahan phospor bronze yang dipateri kedalam

valve, ianya mudah lentur(flexible).

Prinsip operasi :

AXV berfungsi menyelaras dengan tetap tekanan dievaporator samada

menambah atau mengurangkan bahan pendingin kedalam evaporator bersesuaian

dengan beban yang dikendalikan oleh evaporator. Digunakan pada evaporator jenis

dry atau direct expansion.

Tekanan tetap ini berpunca dari perlawanan dua kuasa :

1. Tekanan dievaporator(evaporator pressure)

2. Tekanan spring(spring pressure)

Tekanan evaporator bekerja dari satu bahagian bellows atau diaphram yang

beraksi unutk menutup lubang valve sementara tekanan spring pula beraksi dari satu

bahagian yang lain unuk membuka lubang valve. Apabila ketegangan spring(spring

tension) dilaraskan untuk mendapatkan tekanan evaporator yang diperlukan. Valve

akan bekerja secara automatik mengimbangkan aliran cecair bahan pendingin

keevaporator sebagaiman tekanan yang dikehendaki.

Umpamanya, ketegangan spring dilaraskan untuk mendapatkan tekanan tetap

dievaporator sebanyak 69 kPa. Dalam satu-satu keadaan kiranya tekanan evaporator

merendah dari 69 kPa, disebabkan kurang cecair bahan pendingin masuk

keevaporator, tekanan spring akan melampaui tekanan evaporator. Ini menyebabkan

jarum bergerak membuka lubang seat yang mana ini akan menambahkan pengaliran

cecair bahan pendingin keevaporator. Ini menambahkan keupayaan evaporator.

Kadar evaporation bertambah dan tekanan evaporator akan naik sehingga

keseimbangan terjadi dengan tekanan sepring.

Andainya tekanan evaporator naik melebihi 69 kPa, tekanan ini dengan serta

merta mengatasi tekanan sepring dan menyebabkan jarum bergerak menutup lubang

seat. Ini mengurangkan aliran cecair bahan pendingin keevaporator menyebabkan

keupayaan evaporator dan kadar evaporation berkurangan. Ini akan merendahkan

tekanan evaporator.

Apabila compressor berhenti, jarum akan menutup ketat lubang seat sehingga

compressor akan berjalan semula. Ini terjadi kerana selepas compressor berhenti, evaporation masih lagi berlaku dalam evaporator. Oleh kerana vapour tidak dialirkan ke compressor, tekanan dievaporator meninggi melampaui tekanan sepring. Valve seat tertutup rapat oleh tekanan evaporator.

Parts and operation of an automatic expansion valve. A – Valve (ball) and seat. B – Metal cap.

C – Adjusting screw. D – Adjusting spring. E – Diaphragm. F – Outlet to evaporator. G –

Screen. H – Liquid refrigerant inlet. I – Valve opening pin.

C – Adjusting screw. D – Adjusting spring. E – Diaphragm. F – Outlet to evaporator. G –

Screen. H – Liquid refrigerant inlet. I – Valve opening pin.

Automatic Expansion Valve

Hand operated expansion valve.

Injap ini yang termudah sekali kendaliannya berbanding dengan injap yang lain-lainnya. Ianya hanya dikawal dengan cara melaras dengan tangan lalu cecair penyejuk akan mengalir masuk kepencairwap. Contoh yang mudah dilihat ialah seperti memutar kepala paip air. Perinsip inilah yang terdapat pada injap jenis ini.

Dengan memutar kepala injap ini dapatlah bahan penyejuk mengalir masuk kepencairwap. Bila cecair penyejuk telah mencukupi cuma balas putaran injap tadi dan ia akan memberhentikan pengaliran bahan pemyejuk. Kandungan bahan penyejuk yang mengalir masuk kedalam pencairwap bergantung pada perbezaan tekanan pada orifis dan darjah bukaan iajap. Injap ini biasanya digunakan pada sistem yang besar dimana bebanya adalah tetap. Seorang jurutera yang berpengalaman sahaja yang dibenarkan mengendalikan injap tangan ini.